在追求极致效率与可靠性的现代工业领域,润滑技术如同机械的“血液”,其性能直接决定了设备的寿命、能耗与运行精度。传统润滑油、脂虽广泛应用,但在高温、高压、真空或极端工况下,往往面临失效、污染、维护频繁等挑战。此时,一种被誉为“润滑黑科技”的材料——二硫化钨,正以其颠覆性的性能,悄然推动着一场工业润滑标准的革命。

二硫化钨并非全新发现,但其纳米化与复合应用技术的突破,才真正释放了它的潜能。它是一种层状结构的固体润滑材料,其晶体层与层之间通过微弱的范德华力结合,这使得在摩擦过程中,层间极易发生滑移,从而赋予其极低的摩擦系数。与广为人知的二硫化钼相比,二硫化钨在高温下的抗氧化性和润滑稳定性更为出色,使其应用边界大大拓宽。

这种材料的核心优势在于其“全天候”的润滑能力。在常温下,它能提供稳定可靠的减摩抗磨保护;当温度攀升至400℃甚至更高时,许多传统润滑剂早已分解或蒸发,而二硫化钨的润滑膜依然能有效工作。同时,它还能在超高真空、强辐射等极端环境中保持性能,这是液体润滑剂无法企及的。这种特性使其成为航空航天、真空镀膜、核工业等尖端领域不可或缺的关键材料。

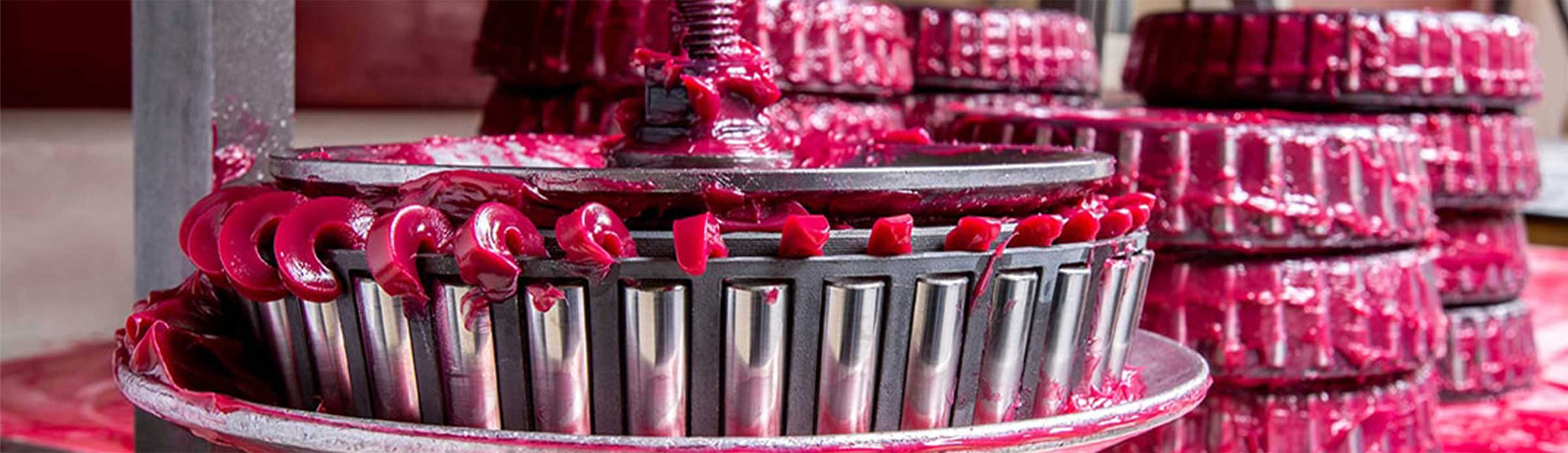

在实际工业应用中,二硫化钨正以多种形式重塑润滑标准。最常见的形态是作为添加剂,微量的二硫化钨纳米颗粒分散在润滑油或润滑脂中,能在摩擦表面形成坚固的防护与修复膜,显著提升油品的承载能力和抗磨损性能,延长换油周期。另一种革命性的形式是固体润滑涂层,通过先进的喷涂、浸渍或气相沉积技术,将二硫化钨牢固地附着在齿轮、轴承、模具等部件表面,实现近乎“零维护”的长期干式润滑,特别适用于不易加油或严禁油污的场合。

从汽车发动机的高性能部件,到风力发电机的巨大齿轮箱;从精密数控机床的高速主轴,到深海探测设备的耐压机构,二硫化钨润滑解决方案正在全方位渗透。它不仅减少了因摩擦导致的能源浪费,提升了机械效率,更通过大幅降低磨损,延长了关键设备的使用寿命,减少了停机维修时间与成本,为工业生产的“降本增效”与“可靠运行”提供了坚实的材料基础。

展望未来,随着纳米技术、复合材料技术的持续进步,二硫化钨将与石墨烯、碳纳米管等其他先进材料结合,形成性能更为卓越的复合润滑体系。同时,针对特定工况的定制化润滑涂层解决方案也将日益成熟。可以预见,二硫化钨引领的这场固体润滑革命,将持续推动工业设备向更高效、更耐用、更智能的方向演进,重新定义高端制造的润滑标准。