在精密模具加工领域,设备的先进与刀具的锋利固然重要,但往往被忽视的乳化切削液,却是保障加工过程持续、稳定、高效运行的“血液”。其状态直接关系到工件表面质量、刀具寿命乃至整台机床的健康。一套科学严谨的日常维护流程,是解锁其最佳性能、避免生产中断的关键。

秘诀一:精准监控浓度,维持润滑与冷却平衡

乳化切削液的浓度是其发挥效能的基石。浓度过低,会导致润滑性能下降,加剧刀具磨损,并可能引发工件生锈;浓度过高,则易产生泡沫,影响冷却效果,并可能残留污渍。日常维护中,必须使用折光仪定期检测浓度,依据供应商推荐值(通常为3%-10%)进行精准调配与补充。每次添加新液时,都应遵循“先加水后加原液”的原则,并充分搅拌,确保乳化均匀。

秘诀二:严格管理pH值,抑制细菌滋生与腐蚀

pH值是切削液体系稳定性的“晴雨表”。稳定的弱碱性环境(通常pH值在8.5-9.5之间)能有效抑制厌氧菌等微生物的疯狂繁殖,防止液体发臭、变质。pH值过低(酸性增强)会显著加剧对机床和工件的腐蚀。每日使用pH试纸或电子pH计进行检测至关重要。一旦发现pH值持续下降,应及时添加pH调节剂(如纯碱)进行调整,并查明原因,如是否混入了酸性物质或细菌污染。

秘诀三:高效清除杂质,保持液体纯净

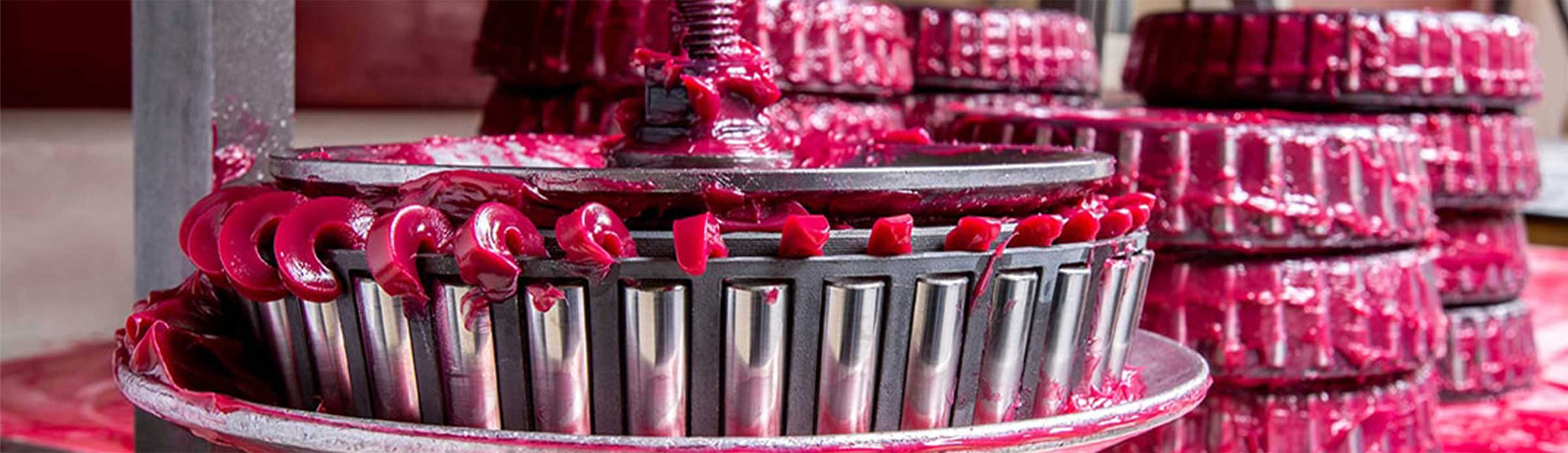

在加工过程中,金属碎屑、粉尘、杂油(如导轨油、液压油)会不可避免地混入切削液系统。这些杂质不仅是细菌的“养料”,还会磨损泵体、堵塞管路、降低冷却效果。日常维护需做到:及时清理机床周围的切屑;定期撇除液槽表面的浮油;并充分利用机床配备的过滤系统(如磁性分离器、纸带过滤机)或增设中央过滤系统,持续去除固体颗粒。保持液体的纯净,就是延长其使用寿命。

秘诀四:强化防锈防腐,守护工件与设备

切削液的核心功能之一是为加工中的工件和机床提供防锈保护。这一性能会随着有效成分的消耗、杂质的积累以及pH值的下降而衰减。除了维持合适的浓度与pH值外,应定期检查工件的加工面与机床裸露部位是否有锈蚀迹象。对于加工后需短期存放的精密工件,可考虑使用具备长效防锈功能的切削液,或增加专门的工序间防锈措施。防止锈蚀,就是守护产品的价值。

秘诀五:执行定期更换,实现系统焕新

无论维护多么精心,切削液的有效成分终会消耗殆尽,污染物也会逐渐累积到无法彻底清除的程度。通常,乳化液的使用寿命在3个月到1年之间,具体取决于工况与维护水平。制定并严格执行定期更换计划至关重要。彻底更换时,必须对液箱、管道、泵体进行彻底清洗,清除所有油泥与沉积物。这并非浪费,而是避免因液体彻底腐败导致更大损失、保障下一周期稳定生产的必要投资。